硅橡胶产品应用广泛,为更好的服务各行业客户,本文将对我司定制的液态硅胶产品公差进行系统说明。了解液态硅胶部件尺寸公差,会更容易得到接近公差的结果。

一.液态硅胶材料公差介绍

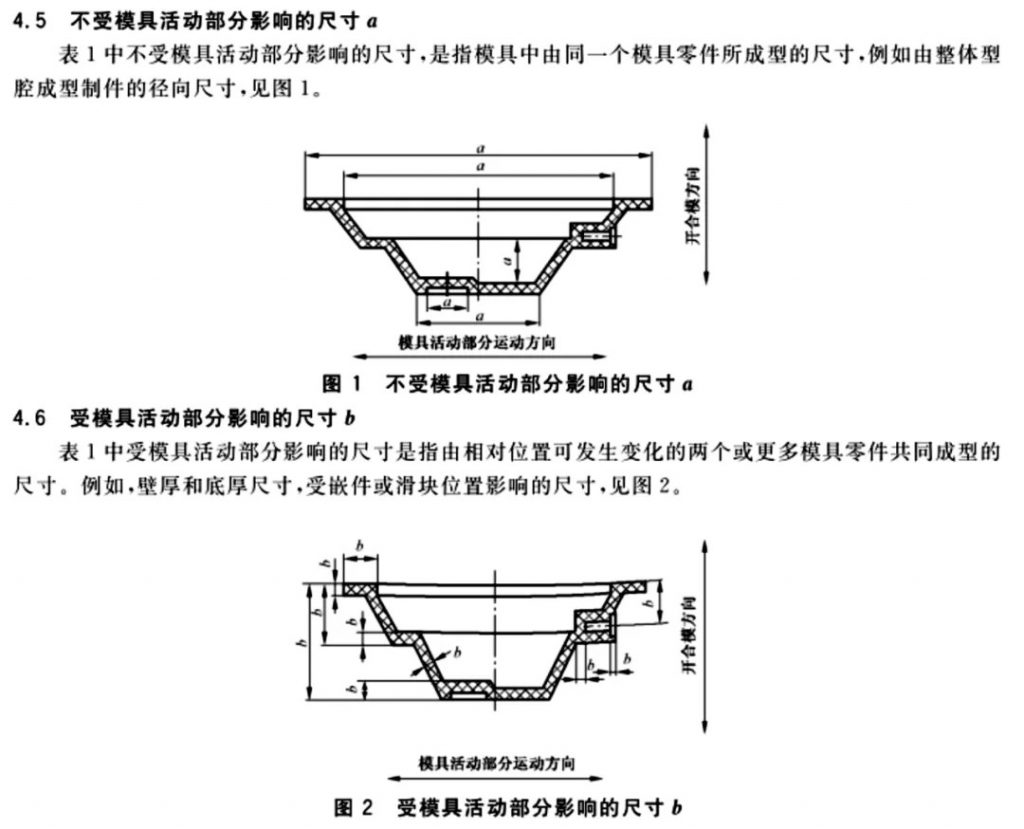

公差是液态硅胶(LSR)部件制造过程中允许的尺寸偏差范围,它在设计和制造中至关重要,确保最终产品的功能和性能符合预期。由于液态硅胶具有良好的流动性和高精度的成型特性,其模具精度和质量对部件尺寸的准确性影响更为显著。温度控制、材料选择、注射成型工艺的稳定性以及复杂设计的精密度,都是确保液态硅胶部件符合公差要求的关键因素。

与刚性机械材料不同,液态硅胶(LSR)由于其低粘度、高流动性的特点,在注射成型过程中通常能够实现比传统热固性模压弹性体更高的精度,其低粘度的特点也有助于减少成型过程中的气泡和缺陷,从而提高尺寸的重复性。尽管如此,液态硅胶(LSR)依然难以达到金属或硬质塑料等材料那样严格的公差水平,这使得设计时需要考虑适当的公差范围。

与刚性机械材料不同,液态硅胶(LSR)由于其低粘度、高流动性的特点,在注射成型过程中通常能够实现比传统热固性模压弹性体更高的精度,其低粘度的特点也有助于减少成型过程中的气泡和缺陷,从而提高尺寸的重复性。尽管如此,液态硅胶(LSR)依然难以达到金属或硬质塑料等材料那样严格的公差水平,这使得设计时需要考虑适当的公差范围。

而金属和塑料等材料由于刚性和尺寸稳定性,通常能实现更严格的公差要求。理解这些差异,有助于您在设计和制造过程中做出更适合的公差选择。

通常来说,非常软的硅橡胶(15至30邵氏硬度)将收缩3%至4%。较硬到最硬的刚性化合物(65至85邵氏硬度)将收缩1-1.5%至2%,允许更小的公差。

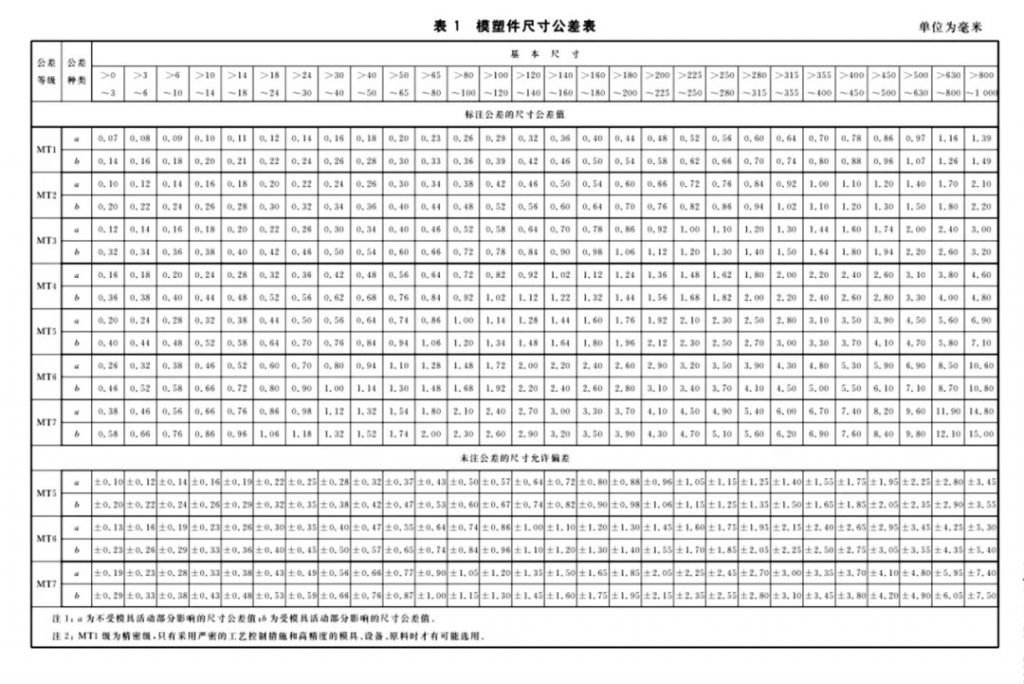

二.液态硅胶通用公差表

东成硅胶主要引用GB/T 14486-2008(塑料模塑件尺寸公差)。我司在客户未特别说明的情况下,默认采用MT2级别公差,并可根据客户特殊要求实际达到MT1级别公差。

MT2级别公差能满足大多数客户的需求,控制生产成本、提高效率的同时,产品报价会更具竞争力。而MT1级别公差要求更严格,需要更精密的模具和加工工艺,相应会增加生产成本,包括工具、额外特征、表面处理和型腔流动特性。在加工过程中,模具温度控制和成型周期的严格管理可能会增加零件的成本。

根据GB/T 14486-2008,MT1级为精密级,只有采用严密的工艺控制措施和高精度的模具、设备、原料时才有可能选用。

根据GB/T 14486-2008,MT1级为精密级,只有采用严密的工艺控制措施和高精度的模具、设备、原料时才有可能选用。

选择合适的公差等级取决于产品的具体要求和应用场景,以及成本与精度的平衡。

三.精密模具的重要性

上文提到,模具的精密度和质量直接影响硅橡胶部件的尺寸精度。固态模具、塑胶模具分型面,行业内公差一般±0.02mm,液态模具公差±0.005mm。精密模具对硅橡胶这类产品的重要性主要体现在以下几个方面:

1. 尺寸精度与一致性

在尺寸控制方面,精密模具能够严格控制产品的尺寸公差,确保每批次的产品尺寸一致,满足高要求的行业标准。如医疗、电子和汽车等行业,尺寸的微小偏差可能会影响产品的功能和装配。

减少变形与应力方面,精密模具设计考虑了材料的流动性和固化过程中的收缩特性,能够有效减少因硅橡胶固化不均或模具设计不当引起的产品变形。

2. 提高生产效率

精密模具的高制造精度和一致性能够显著降低生产中的废品率,节省大量成本,提高生产效率。同时还能减少产品在成型后的修整和加工步骤,使得产品能够在一次成型中达到设计要求,从而缩短生产周期。

3. 实现复杂几何形状

硅橡胶产品有时需要实现非常复杂的几何形状和精细结构,如微小的细节和薄壁部分。精密模具的高精度制造能够确保这些复杂结构的准确再现,并在批量生产中保持一致。同时,还能优化材料流动,确保材料能够完全填充模腔,避免气泡、缺陷或不均匀的材料分布。

4. 适应多种材料特性

硅橡胶的配方多种多样,不同的配方在流动性、收缩率和固化时间上有所不同。精密模具能够适应这些变化,通过精确的设计和制造来确保不同配方的硅橡胶都能实现一致的成品质量。

5. 提高产品质量和性能

精密模具可以确保硅橡胶产品表面质量达到高标准,如光滑度、无毛边和无表面缺陷等,这对于需要高外观质量或高密封性能的产品尤为重要。

另外,精密模具能够帮助实现硅橡胶产品的功能设计,如精确的密封边缘、均匀的壁厚等,从而确保产品在实际应用中具有良好的功能性能。

四.液态硅胶公差引用标准说明

东成硅胶引用GB/T 14486-2008(塑料模塑件尺寸公差)作为液态硅胶尺寸公差标准,主要是因为液态硅胶采用了类似的注射成型工艺。以下是几个关键原因:

1. 注射成型工艺相似性

液态硅胶的成型工艺与塑料注塑成型非常相近,都是通过注射模具将液态材料注入模腔中。在这两个过程中,材料从液态转变为固态,因此两者都可以使用类似的模具设计和加工方法,导致其尺寸公差要求接近;

2. 模具精度决定尺寸公差

液态硅胶产品的最终尺寸主要取决于模具的精度和质量。由于注塑工艺和液态硅胶成型都依赖于高精度的模具,因此模具制造技术能够保证类似的公差范围;

3. 材料特性影响较小

尽管液态硅胶具有弹性和柔韧性,且其固化后会发生一定的尺寸变化(如收缩),但通过精确的模具温度控制和成型工艺优化,尺寸变化可以被有效控制;

4. 高重复性和稳定性

LSR的低粘度和高流动性,使得它能够很好地填充复杂模具细节,减少了气泡和其他成型缺陷的产生,确保了尺寸的重复性和一致性。这与注塑塑料制品的特性相似;

5. 自动化生产

液态硅胶的注射成型通常是全自动化的,从材料混合到注射再到固化,无需过多的人工干预,这使得成品的公差可以与自动化注塑产品相似,具备高度的精确性。

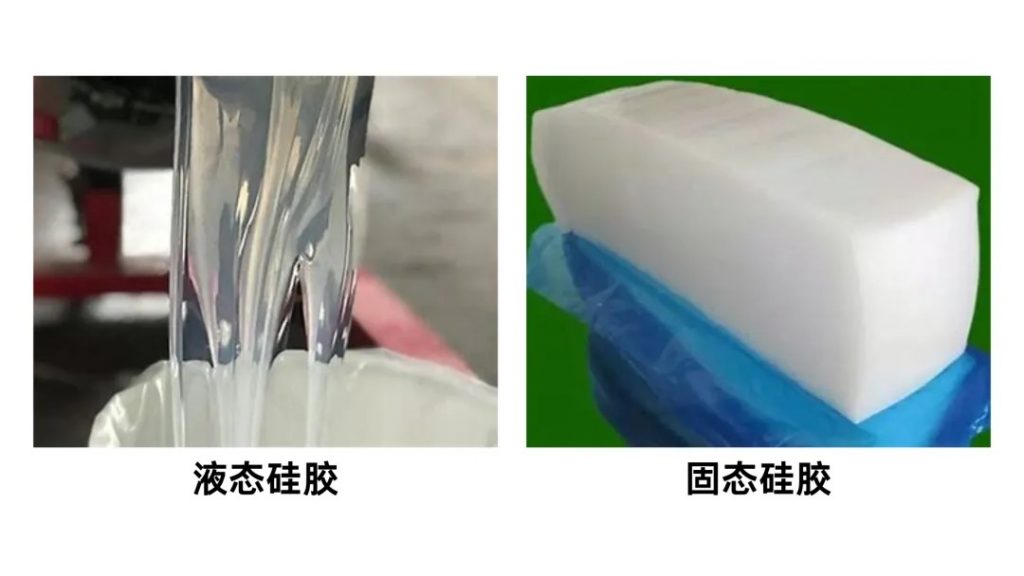

五.液态硅胶公差更精密的原因

液态硅胶(LSR)通常比固态硅胶(HTV)具有更高的精度和更小的尺寸公差,原因主要包括以下几个方面:

1. 加工工艺的差异

液态硅胶采用注射成型工艺,而固态硅胶通常使用压缩成型或转移成型。注射成型能够更精确地控制材料的流动和注射量,液态硅胶是自动化连续工艺,材料通过计量混合装置精确注射到模具中,几乎无人工干预,减少了误差。相比之下,固态硅胶的压缩或转移成型需要手工放置材料,可能带来误差并且成型后需要进行修边;

2. 材料的流动性

液态硅胶具有较低的粘度和极佳的流动性,能够精确填充复杂形状的模腔,减少成型缺陷。相比之下,固态硅胶的流动性较差,尤其是在压缩成型时,材料的流动受限,影响尺寸精度;

3. 模具设计和控制

液态硅胶模具通常使用高精度的钢制模具,并配有复杂的温度控制系统,以确保每个模腔的温度一致性。而精确的温度控制可以减少材料的收缩和变形。而固态硅胶成型中,由于材料加热和压缩过程的不均匀性,模具的温度控制通常不如液态硅胶精确;

4. 收缩率

液态硅胶在固化过程中具有较低的收缩率,通常在1%到2%之间。相比之下,固态硅胶在压缩成型后由于受力和冷却过程的影响,收缩率较大,一般在2%到4%左右。液态硅胶产品的尺寸变化更小,从而公差更紧密。

六.开模定制需要提供什么?

对应开模结构评审的要求而言,客户提供的资料越详细,产品的质量要求越好、一次性开模成功率越高。客户提供的标准2D图档标注重点管控尺寸,则我司可根据客户公差要求,评估开模方式(比如采用固态还是液态、模穴数、硬度、材料等)。

一次顺畅、高效、高品质的开模定制服务,建议客户尽可能提供如下资料:

1、3D图纸

2、2D图纸且标注重点尺寸

3、工艺图档

4、机壳主板图档(评估装配间隙)

5、机壳实物(用于装配验证实配性)

6、DFM报告回复确认