在硅橡胶行业中,模具的设计与加工精度对产品质量的影响不言而喻。有时客户会有这样一种思路:既然已有一套现成的模具,移模给新供应商后当然更快、更经济。实际上,移模后重新投入使用,远比想象中复杂。如模具是否符合目标产线的工艺参数?是否能够满足产品性能要求?此类“隐形雷区”常常在后续生产中,演变成显而易见的质量困扰。

在硅橡胶行业中,模具的设计与加工精度对产品质量的影响不言而喻。有时客户会有这样一种思路:既然已有一套现成的模具,移模给新供应商后当然更快、更经济。实际上,移模后重新投入使用,远比想象中复杂。如模具是否符合目标产线的工艺参数?是否能够满足产品性能要求?此类“隐形雷区”常常在后续生产中,演变成显而易见的质量困扰。

近期,东成某客户移模了一套硅胶按键模具,希望该项目能尽快在我司生产出高品质标准的硅胶按键。然而,当接收到客供模具后,经东成专业团队评估后,回复此套模具并不能达到客户预期。期间东成团队应客户要求安排了试模,试模结果和工程师评估结果一致。下文将详细展开介绍此移模失败的案例,为您选靠谱可信赖的硅橡胶定制供应商,提供一些参考与建议。

01 案例分析:模具缺陷引发质量问题

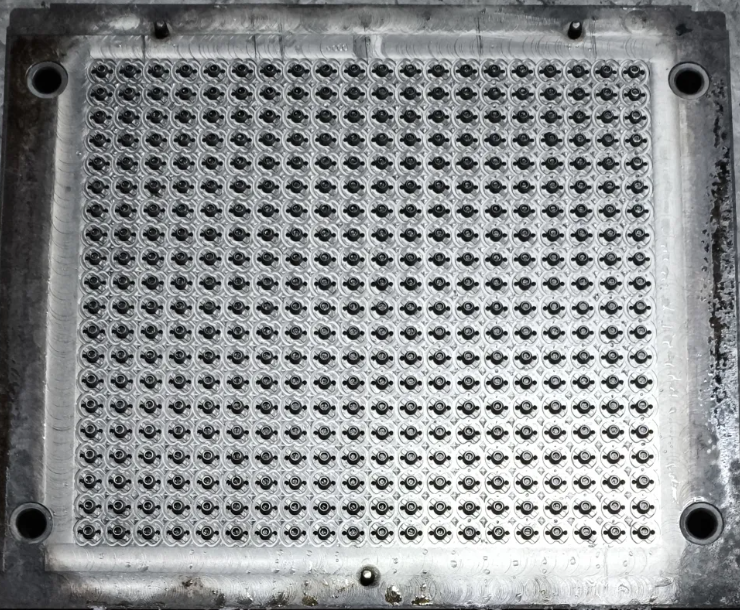

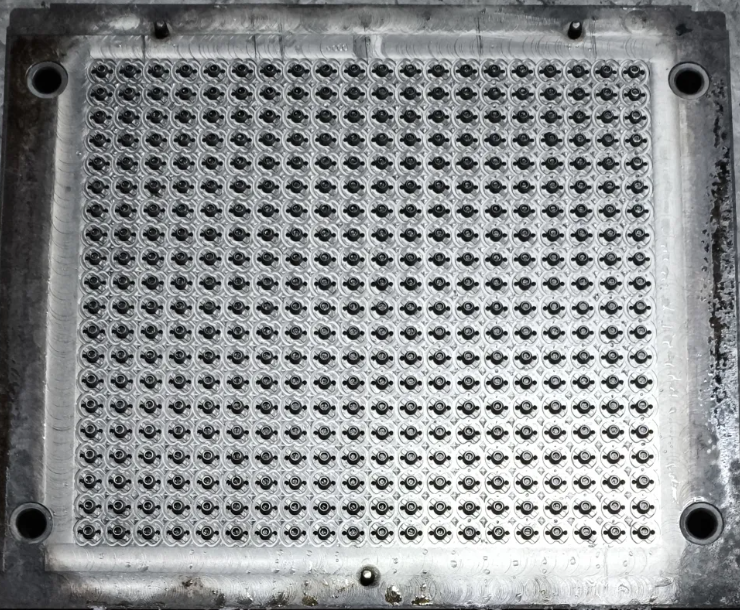

东成工程师收到客供移模的模具后,对下图的模具展开分析,发现了多处细节上的问题。此类问题正是导致产品不良率偏高的主要原因:

客供硅胶按键模具(实拍)

1、毛边厚度控制不当,影响按键手感与寿命

硅胶按键的手感与回弹力取决于斜壁的厚度,而毛边厚度的变化则会直接改变斜壁的厚度。这是一个在业内常见但容易被忽视的细节。例如,在此次案例中,模具设计中缺乏合理的溢胶槽,导致多余胶料堆积无法有效排出。特别是模具中部区域,由于压力分布不均,毛边厚度的差异高达0.1-0.15mm,导致按键力度波动达30-50g,完全超出了客户的容差要求。

2、模具排位不合理,放大了力值不均的现象

此案例中的模具的排位设计没有进行分区优化。模具的受压变形与排位布局息息相关,没有明确的分区结构,整个模具在压力作用下容易出现不均匀的变形。这样一来,即便原本设计中的加工精度很高,也会在生产过程中出现超出可控范围的偏差。

3、缺乏微调设计导致批次差异显著

高品质硅胶按键通常需要在模具设计阶段考虑到微调功能。例如增加流道设计,以改善胶料的流动性和填充效果;或者在成型腔中设置精细的通气孔,以减少气泡和夹杂物的生成。然而,客供的移模模具没有溢胶槽等设计,在成型过程中,多余的胶料无地方可以排出。尽管模具外观完好,但在生产中表现出“力值漂移”现象,即使是同批次产品也难以达到一致的触感和回弹效果。

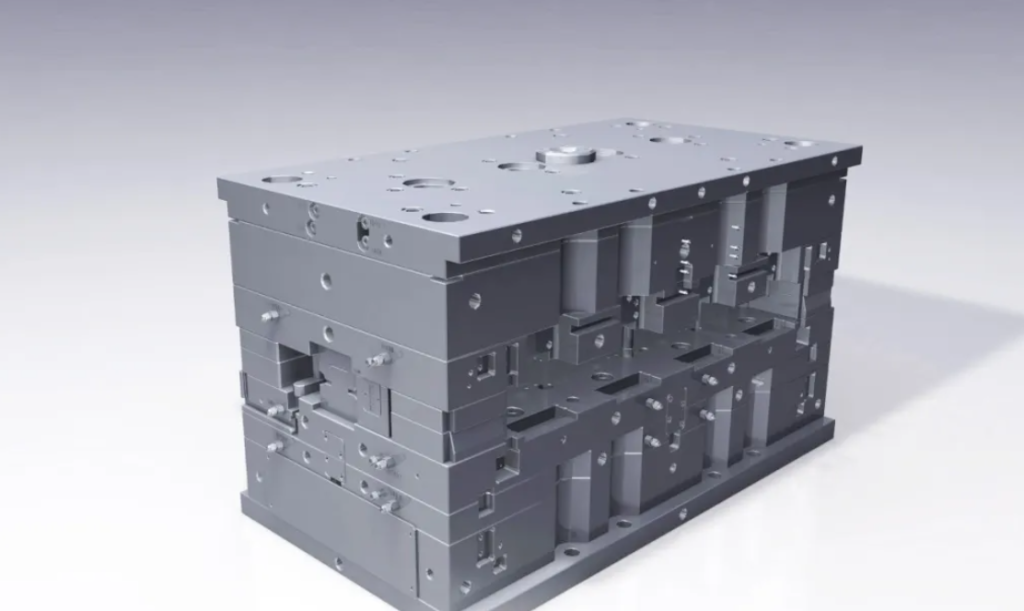

02 深入解决:从结构优化到工艺改良

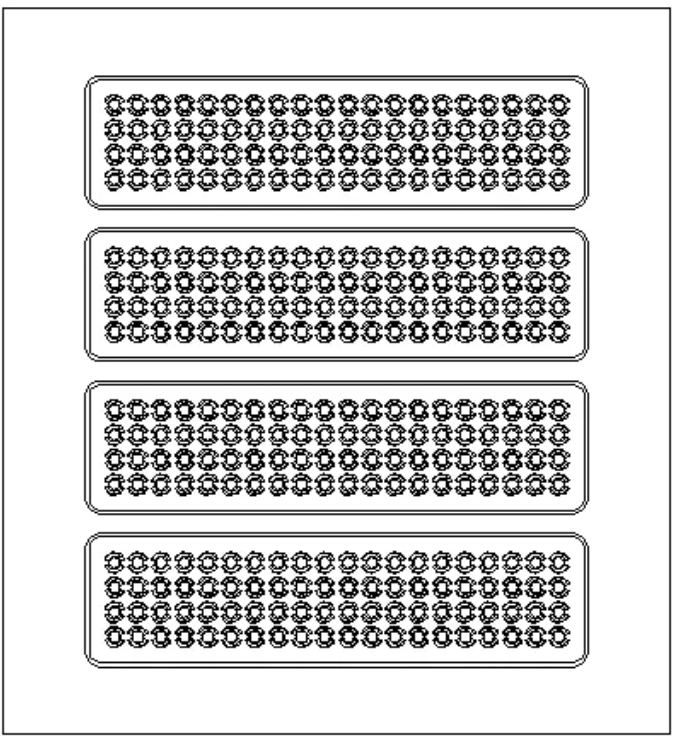

面对如上问题,东成硅胶工程师基于多年行业经验和技术积累,给出了系统性的优化方案:分区设计+独立溢胶槽,确保厚度均匀。

对模具重新排位,将模具的穴位分为四个区域,并为每个区域设计了独立的溢胶槽。这种改良让多余的胶料有了“出口”,压力分布更加均匀,毛边厚度控制在极小的公差范围,从根本上解决了力度不均的问题。

同款硅胶按键的新模具(排位示意图)

03 经验沉淀:挑选合作商的一些建议

优质的硅橡胶产品定制服务,对细节极为挑剔。小到0.01mm的厚度差异,大到模具整体结构设计的合理性,都可能决定产品品质优劣。客户在移模时,往往忽视了原模具的局限性以及供应商对模具二次开发的能力。由此可见,寻找一家拥有丰富行业经验、资质齐全、有技术储备的靠谱合作商至关重要。

通过本文案例可见,即便是看似“现成”的模具,也可能因为设计细节上的疏漏,在新的产线条件下暴露出质量问题。而专业的模具设计开发与改进能力,是避免“移模失败”的关键。

东成硅胶以专业的积累、严谨的态度、精细的工艺、成熟的解决方案,为客户提供的不仅仅是从0到1的产品开模定制服务,更是一整套让客户没有后顾之忧的安心保障。